纳米电子束光刻系统的实现与应用

作者:admin 来源:中国科学院半导体研究所 发布时间:2023-11-20 访问量:5033

电子束光刻系统是一种重要的纳米制造设备,具有高分辨率和优异的灵活性。

摘要

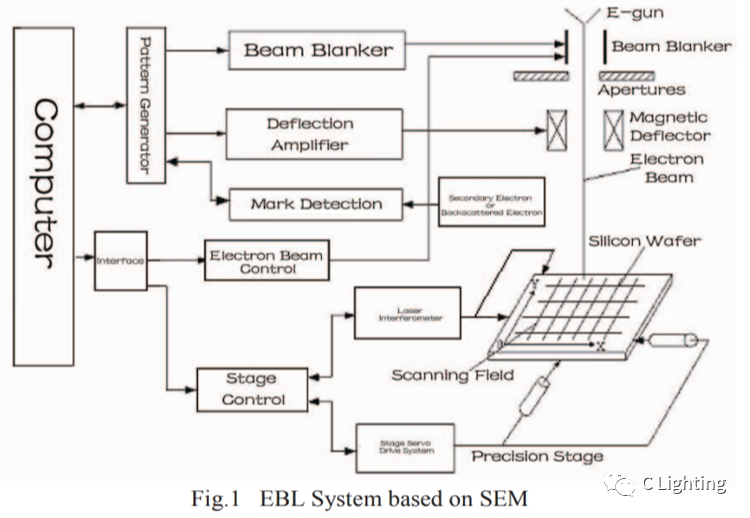

本文介绍了基于扫描电子显微镜的纳米电子束光刻(EBL)系统。它的主要组成部分包括改进型扫描电子显微镜、激光干涉仪控制平台、多功能高速图形发生器和功能齐全、操作简便的软件系统。为了说明该EBL系统的设计原理、实现方法,本文主要介绍了各组成部分的设计依据、主要结构和功能。本文基于JSM-35CF SEM对该EBL系统进行了拼接和套刻实验。电子束光刻的结果表明,拼接和套刻误差小于100 nm。这种基于SEM的EBL系统可以满足微纳加工研究和设计活动的需要,而且灵活、价格低廉。

关键词:

微纳制造(Micro-nanofabrication)、电子束光刻系统(Electron Beam Lithography System)、图形发生器(Pattern Generator)、 拼接(Stitching)、套刻(Overlay)

简介

在电子和电气制造业中,光刻技术是制造无源/有源器件的重要步骤。随着纳米技术的飞速发展,纳米光刻技术作为一种重要的纳米结构和纳米器件制造技术,越来越受到人们的关注。尤其是电子束光刻技术(EBL),以其高分辨率和出色的灵活性在纳米光刻技术中发挥着不可替代的作用。电子束的束斑尺寸可聚焦到小于一个纳米,并可生成超高分辨率的图案。因此,EBL 在纳米电子学、纳米光学和其他大多数纳米制造领域都有着巨大的应用潜力。

扫描电子显微镜是核心部件,为EBL系统提供电子光学系统。电子光学性能直接影响到EBL系统的分辨率和稳定性,因此必须选择合适的扫描电镜。经过分析和比较,我们发现热场发射扫描电镜在电子束束流的整体稳定性、最大化探针电流和降低电子束噪声以及对环境的敏感性等方面均优于冷场发射扫描电镜。扫描电子显微镜的主要功能是产生电子束、聚焦电子束和控制电子束的开和关,从而实现电子束扫描。

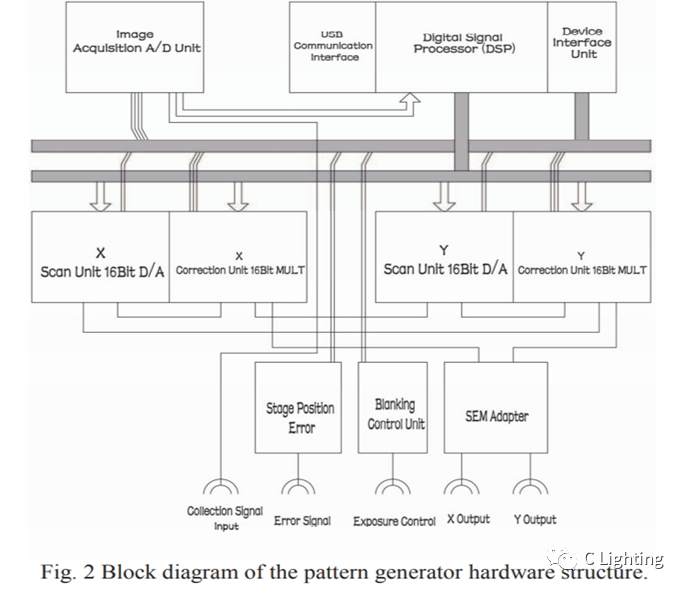

图形发生器是利用扫描电子显微镜组装EBL系统的关键部件。图形发生器的主要功能是解释软件包生成的数据,并控制扫描电子显微镜的电子束偏转和电子束束闸的工作,以实现高分辨率电子束光刻。图2显示了图形发生器的硬件结构框图。它由操作控制单元、扫描单元、图像采集单元等组成。

图形发生器在将图形数据(pattern data)转换为shot数据(shot data:曝光区域)的过程中需要高速度和高精度。因此,操作控制单元采用了数字信号处理器(DSP)。DSP具有强大的运算能力,可在80个时钟周期内完成32浮点运算的乘除运算。因此,圆、环 和其他复杂的曲线形状都能以极快的速度进行解释。

扫描单元由两组 16 位数模转换器 (DAC) 控制。两组DAC均包括一个主DAC和三个乘法DAC。主DAC接收图形坐标,三个乘法DAC接收增益、偏移、旋转和工件台的位置修正。扫描单元还能产生blanking信号,以控制电子束束闸的工作。

EBL系统非常复杂和精密,需要一个功能齐全、易于操作的软件系统来确保其正常运行。软件系统的主要功能包括初始化系统、生成曝光数据、检测系统组件的状态、校正扫描区域、传输曝光数据和参数以及控制曝光过程。根据这些功能要求,软件系统设计了三个模块:曝光布局处理功能模块、对位控制功能模块和曝光控制功能模块。软件系统是基于Visual C++6.0开发环境开发。曝光布局处理模块的主要目的是生成曝光数据格式(EDF:exposure data format)文件。这需要经过两个过程,一个是曝光布局设计,另一个是格式转换。可以通过绘制和编辑图形直接设计各种布局。另一种创建曝光布局的方法是导入常见的工业布局(industrial layout),如 Caltech Intermediate Format (CIF) 和 Graphic Design System II (GDSII) 格式文件,这个文件都是可以方便地进行编辑的。文件格式的解析以BNF(Backus-Naur Form)规则为基础,采用递归下降解析法。无论是直接设计的布局,还是导入的常见工业布局,都可以传输到EDF文件中。

对准控制模块用于实现扫描场对准和坐标对准。这可以通过扫描和获取标准棋盘图像、调整标记位置、计算校正参数并将其传送给图形发生器来实现。然后,图形发生器根据这些校正参数控制电子束偏转 再次扫描,完成扫描场和坐标对准。

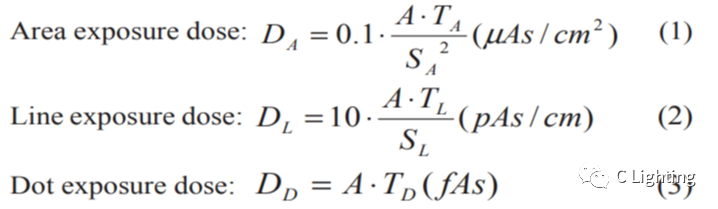

其中,A 是电子束的束流大小,单位为皮安(pA)。TA、TL和TD分别是区域、线和点的曝光停留时间,单位为毫秒(ms)。SA和SL分别是区域和线条的步长,单位为微米(um)。然后,从曝光布局处理模块获取的EDF文件,这些曝光参数被传输到图形发生器,图形发生器将根据存储在EDF文件中的布局信息控制电子束偏转。

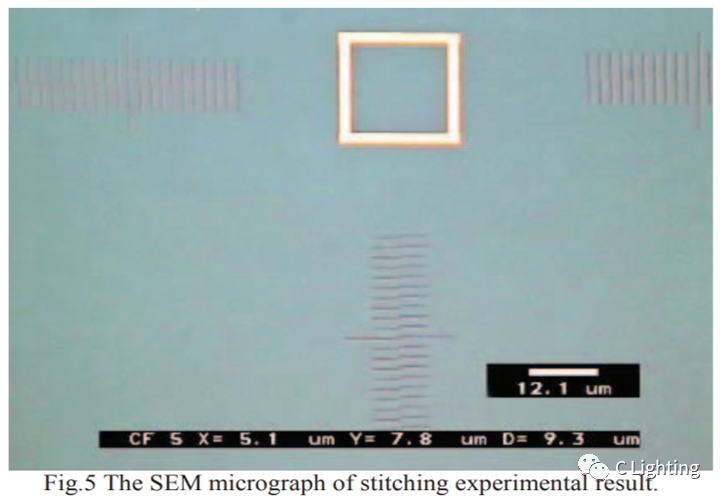

曝光实验是在基于JSM-35CF SEM的电子束光刻系统上进行的。曝光实验包括拼接实验、套刻实验和图案曝光。拼接和套刻精度是评价EBL设备性能的重要评价指标。

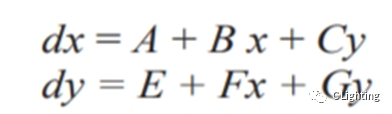

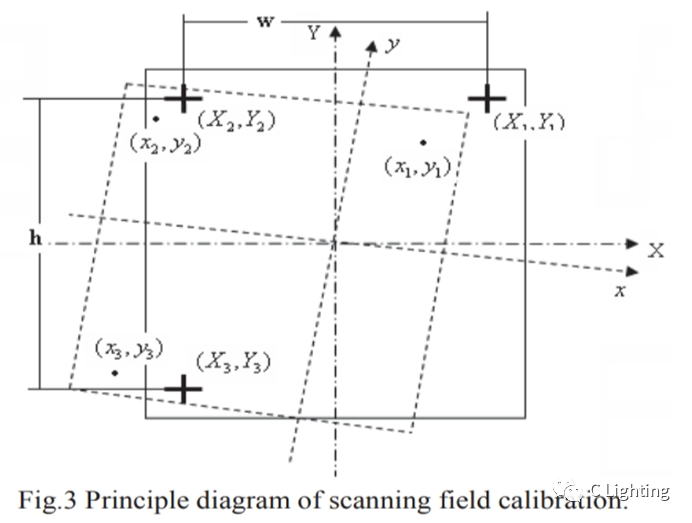

如前所述,由于电子光学设计的限制,当蚀刻纳米结构图案时,EBL的单次曝光扫描场尺度会受到限制。因此为了实现大面积曝光,EBL系统必须要具备写场拼接功能。然而,由于电子设备的漂移、电子光学镜筒的不同倍率等因素会导致扫描场的失真,因此,为了确保拼接精度,有必要校准扫描场。校准可通过坐标系线性变换,其数学表达式如下 如下所示:

式中,dx、dy为实际位置与理想位置的偏差;x和y为标记的工件台位置;A、E代表移位参数;B、F代表增益参数;C、G代表旋转参数。为了求解这6个系数,需要在扫描场中设置3个标记,如图3所示。图形发生器控制SEM扫描这3个标记,得到实际的位置坐标。软件系统获取这些坐标并计算六个方程以获得校准系数,然后将这些参数发送到图形生成器。图形发生器的扫描单元根据这些参数控制电子束偏转线圈。这个过程会执行多次,直到获得精确的扫描场。

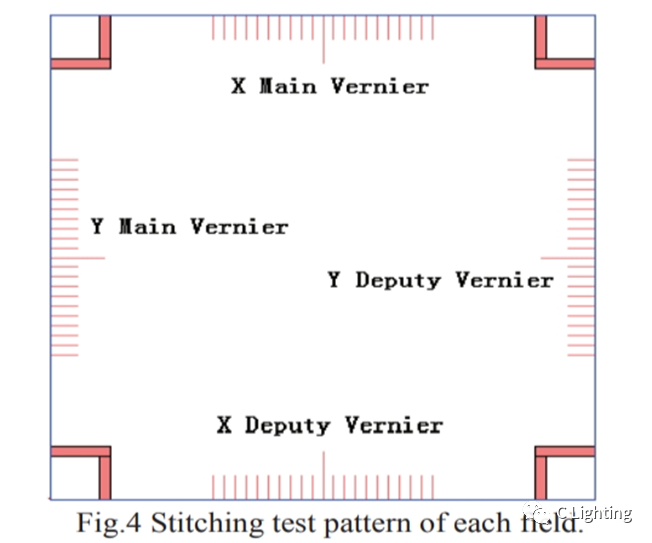

拼接测试图案由软件直接设计。它是一个由100μm大小的游标光标字段组成的6×6阵列。每个场模式如图4所示。四个“L”图形是为了粗略观察拼接情况。每个字段的左上角为XY主游标,每个光标间隔2μm,右下角为XY副游标,每个光标间隔1.98μm。测量分辨率为20nm,测量范围为-200nm至+200nm。

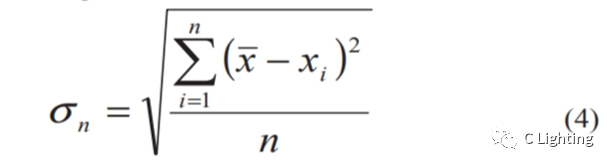

其中,n是样本采样数目,`x是样本平均值,σn是样本均方偏差。统计结果表明,本次曝光测试误差σx为31.19 nm,σy为26.53 nm。

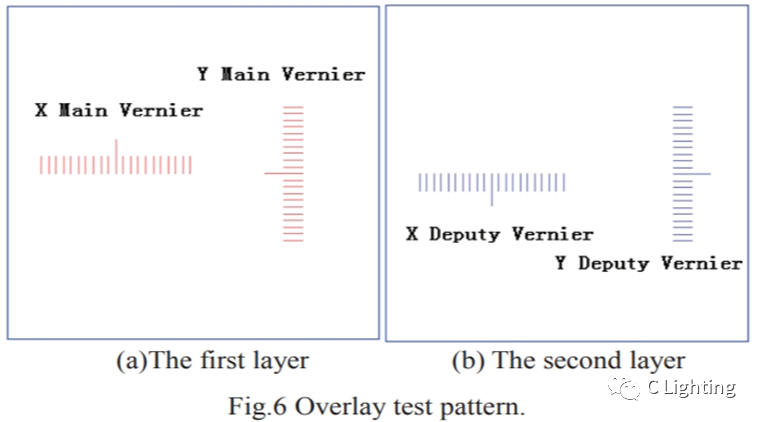

某些微机电系统(MEMS)结构和半导体制造需要使用多层电子束光刻技术。在这一过程中,每一层图案都要经过曝光,然后去除以进行后处理。当这些硅芯片回到工作台时,其与工作台的相对位置会发生变化。因此,为了保证套刻精度,需要对芯片进行对位标记,确定芯片的位置和方位角。测试图案如图6所示。红色 XY 主游标为第一层,每个游标的间隔为2μm。蓝色XY副游标为第二层,每个游标的间隔为1.98μm。实际曝光图案是由这两层游标分别组成的两个100μm大小的6×6阵列场。每层图案都保存为一个曝光数据格式(EDF)文件。

a. 将带标记的样品放入工作台,并进行坐标系校正,使平台坐标与硅片坐标保持一致。

b. 将平台控制到曝光区域,并执行扫描场校正,然后曝光主游标的EDF文件。

c. 第一层曝光后,取出硅片。

d. 再次将硅晶片放入平台,然后再次执行坐标系校正。

e. 控制平台至曝光区域,并执行扫描场校正,然后副游标的EDF文件进行曝光。

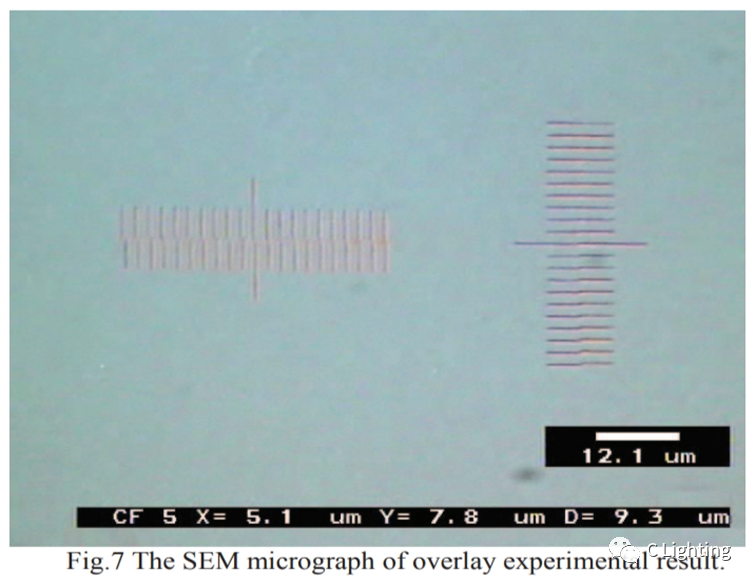

该实验结果的SEM显微照片如图7所示。误差计算公式与拼接实验相同。统计结果表明,本次曝光测试误差σx为31.95 nm,σy为33.38 nm。

上述实验证明了该基于改进SEM的EBL系统的可行性。该EBL系统可用于大规模微纳制造和功能性MEMS或微电子零件。该EBL制造系统功能强大、操作友好、成本低廉,可以满足大学实验室的大多数电子束光刻的应用。在量子效应器件、集成光学器件制造和纳米结构制造方面做出了非常重要的贡献。

“非接触式方法还将减少差错和掩模上的灰尘。即使有一点灰尘最终在晶圆上也会变得很小,通常不会造成任何问题:这最终将提高芯片的良率。

他们的设备还必须能够将晶圆移动到1微米精度的光区里,以便以极高的准确度曝光下一个图案。其中对准是一个主要问题。大约10次的连续曝光必须精确叠加。

最大的问题是,机器将如何在晶圆上准确定位?这不是一个容易解决的问题:由于中间所有的化学和物理处理,他们在晶圆上制作的任何标记或其他图案最终都会消失不见;此外,晶圆也会被一层新的光刻胶覆盖以曝光下一个图案。是否能制造出这样一种设备,可以一个接一个地把所有的图案都投射到晶圆上,同时将误差保持在几十分之一微米的范围内?

“如何以最快的速度将只有几微米宽的图案投射到晶圆上?其中最困难的地方之一是对准掩膜和晶圆。就像前面说到的,非接触式光学投影的原理大部分是明白易懂的,但对准问题是如此棘手,以至于范希克和布休可以做到的,但要想完成这件事,还需要疯狂的努力。他们想要制造的这种设备所面临的挑战是相当大的:它需要绝对高的精度,而且还必须可靠和快速。举例来说,镜头的标准极其严格。要精确地叠加10层投影或10层以上的曝光,镜头必须没有丝毫失真。但这一切都是从对准开始的,对准从字面上和实际意义上来说都是一个简单的词。在机器将图案投射到整个晶圆上之前,首先要知道晶圆的确切位置;然后,晶圆的坐标必须与掩模的坐标完全一致,且必须达到几十分之一微米的精度。这不是手工可以做到的事情,因为这将花费太多时间。

“让机器首先大致确定晶圆的位置,它们首先需要做到粗控制,以使对准标记在激光束的范围内;然后,设备必须以极高的精度对准晶圆和掩模上的标记,一旦做到了这一点,设备就能准确地定位晶圆;最后,它可以投射图案到晶圆上。”

上一篇:硅光,潜力无限!

下一篇:量子芯片能挑起算力大梁吗?

上海市智能制造产业协会

上海市智能制造产业协会 上海市集成电路行业协会

上海市集成电路行业协会 华东理工大学

华东理工大学